汽车刹车盘的仿真分析

试验阶段划分为一般制动,强制动,紧急制动3个阶段:

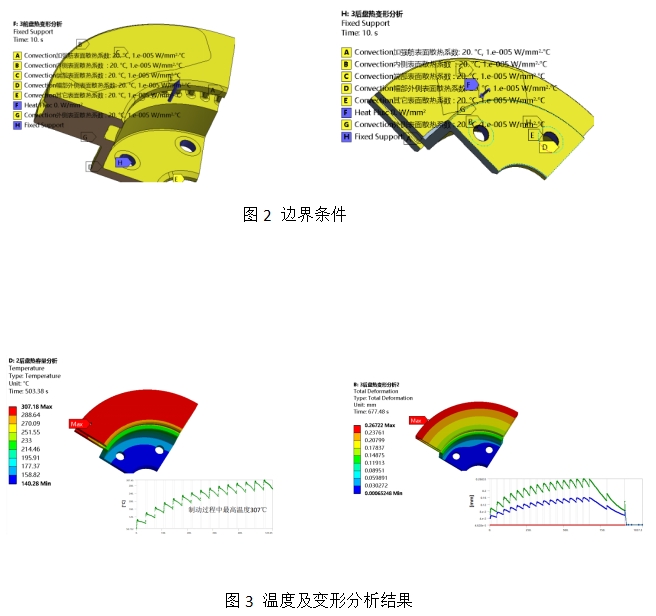

一般制动:制动减速度2.45m/s2,初速度为100km/h,末速度为20km/h,冷却速度为80km/h,初始温度应≤50℃,最终温度≤700℃,制动15次,制动时间间隔为45s,循环一次;

强制动:制动减速度7.84m/s2,初速度为0.9Vmax,末速度为20km/h,冷却速度为80km/h初始温度应≤50℃,最终温度<700℃,制动2次,制动时间间隔为120s,循环2次;

紧急制动:制动减速度9.8m/s2初速度为Vmax,末速度为20km/h,冷却速度为20km/h,初始温度应≤50℃,最终温度≤700℃,制动1次。

产品要求:上述试验阶段中,极限变形不大于0.25mm,永久变形不大于0.02mm。

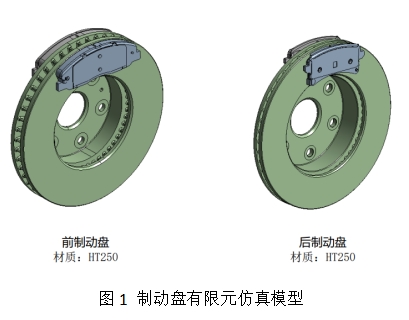

分析技术实现:采用间接耦合法,先进行温度场分析,再进行结构场分析约束安装孔,仿真计算采用1/4对称模型。

注:制动盘载荷为热流密度,热流密度计算公式为;

q(t)= ξ× μ×M×a×v/(n×A)

其中,q——制动盘表面热流密度,单位w/m2; ξ ——制动盘与摩擦片能量分配系数; μ ——前后轴制动力分配系数;M——满载轴重;a ——制动减速度;v ——制动速度; n——制动盘摩擦制动面总数量;A ——摩擦制动面面积(单);

此类分析需要客户提供满载质量、满载中心高度、轮胎动态半径、惯量以及制动分配,对连续制动工况、热翘曲工况、单次制动工况及模态分离工况进行逐一校核,通过最大温升、最大变形量、以及面内模态与相邻面外模态差值与设计目标进行对比判定,当设计要求不能满足时,可以考虑调整制动盘厚度、增加通风筋数量或厚度等各种措施进行优化改进,最终满足设计和使用要求。